鋰離子電池制造中金屬箔分切、金屬箔切割、隔離膜切割需要高精度激光切割系統(tǒng),或極耳、電池殼、封釘、柔性連接、防爆閥、電池模組的激光焊接系統(tǒng).查看本文以了解為什么在鋰離子電池制造中選擇激光切割機(jī)和激光焊接機(jī)。

在激光技術(shù)出現(xiàn)之前,電池行業(yè)一直使用傳統(tǒng)機(jī)械進(jìn)行加工。與傳統(tǒng)的機(jī)械加工相比,激光加工具有諸多優(yōu)勢(shì),逐漸被鋰離子電池廠商所認(rèn)可。可用于金屬箔分切、金屬箔切割、隔離膜切割。也可用于極耳、電芯外殼、封釘、軟連接、防爆、閥門、電池模組的焊接。

鋰電池自1990年問(wèn)世以來(lái),以其高能量密度、高電壓、環(huán)保、長(zhǎng)壽命、快充等特點(diǎn)受到3C數(shù)碼、電動(dòng)工具等行業(yè)的青睞。他們對(duì)新能源汽車產(chǎn)業(yè)的貢獻(xiàn)尤為突出。 .近年來(lái),新能源汽車如雨后春筍般涌現(xiàn)。與傳統(tǒng)燃油汽車相比,新能源汽車使用鋰電池作為動(dòng)力源。作為為新能源汽車提供動(dòng)力源的鋰離子電池產(chǎn)業(yè),市場(chǎng)潛力巨大。鋰離子電池(Li-ion Battery) 鋰離子電池又稱鋰離子電池,是二次電池(可充電電池)的一種,主要依靠鋰離子在正極和負(fù)極之間的運(yùn)動(dòng)電極工作。鋰電池作為一種新型清潔能源,不僅可以為新能源汽車提供動(dòng)力,還可以為電動(dòng)火車、電動(dòng)自行車、高爾夫球車等各種產(chǎn)品提供動(dòng)力。

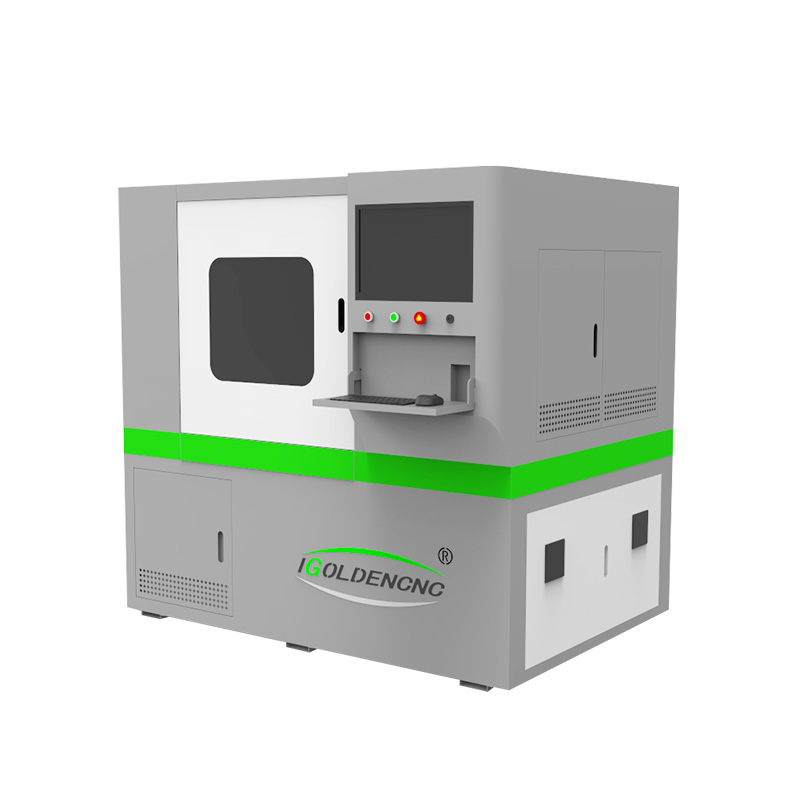

本文將為您介紹動(dòng)力電池制造中的激光技術(shù),并解釋為什么鋰離子電池制造使用激光切割系統(tǒng)和激光焊接系統(tǒng)。激光切割系統(tǒng) 鋰離子電池的生產(chǎn)與一個(gè)工藝步驟緊密相連。一般來(lái)說(shuō),鋰電池的生產(chǎn)包括三個(gè)部分:極片制造、電芯制造和電池組裝。在這三大工藝中,激光切割是關(guān)鍵工藝之一。

鋰離子電池加工過(guò)程對(duì)切割機(jī)的精度、可控性和質(zhì)量要求較高。模切刀在使用過(guò)程中難免會(huì)出現(xiàn)磨損,然后掉落灰塵并產(chǎn)生毛刺,可能會(huì)造成電池過(guò)熱、短路、爆炸等危險(xiǎn)問(wèn)題。為了避免危險(xiǎn),更適合使用激光切割機(jī)。與傳統(tǒng)機(jī)械切割機(jī)相比,激光切割系統(tǒng)具有無(wú)刀具磨損、切割形狀靈活、邊緣質(zhì)量可控、精度更高、運(yùn)行成本更低等優(yōu)點(diǎn),有利于降低制造成本,提高生產(chǎn)效率,大大縮短新產(chǎn)品模切周期。

鋰電池作為新能源汽車的核心部件,直接決定了整車的性能。隨著新能源汽車市場(chǎng)的逐步爆發(fā),激光切割機(jī)未來(lái)將具有巨大的市場(chǎng)潛力。激光焊接系統(tǒng)作為新能源汽車的核心部件,動(dòng)力電池的好壞直接決定了整車的性能。鋰離子電池制造設(shè)備一般包括前端設(shè)備、中端設(shè)備和后端設(shè)備三類。

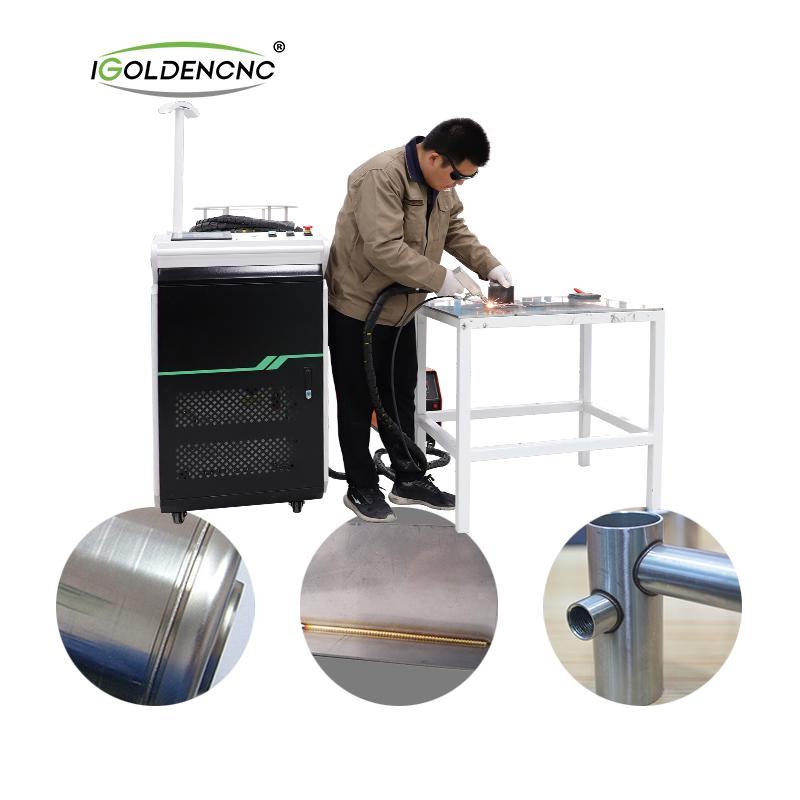

設(shè)備的精度和自動(dòng)化程度將直接影響產(chǎn)品的生產(chǎn)效率和一致性。作為傳統(tǒng)焊接方式的替代方式,激光焊機(jī)已廣泛應(yīng)用于鋰離子電池制造設(shè)備。

激光焊接機(jī)是動(dòng)力電池生產(chǎn)線的重要組成部分。其原理是一種利用高能量密度激光束作為熱源的高效精密焊接方法。與傳統(tǒng)焊接相比,激光焊接具有熔深深、速度快、變形小、對(duì)焊接環(huán)境要求低、功率密度高、不受磁場(chǎng)影響、不限于導(dǎo)電材料、不需要真空等優(yōu)點(diǎn)。廣泛應(yīng)用于高端精密制造領(lǐng)域,尤其是新能源汽車和動(dòng)力電池行業(yè)。

從鋰離子電池電芯的制造到電池組的組裝,焊接是一個(gè)非常重要的制造工藝。鋰電池的導(dǎo)電性、強(qiáng)度、氣密性、金屬疲勞性和耐腐蝕性是典型的電池焊接質(zhì)量評(píng)價(jià)標(biāo)準(zhǔn)。 .焊接方法和焊接工藝的選擇將直接影響電池的成本、質(zhì)量、安全性和一致性。

接下來(lái),佳梆激光將帶您了解激光焊接系統(tǒng)在鋰電池領(lǐng)域的各種應(yīng)用。

電池防爆閥焊接 電池防爆閥是電池封口板上的薄壁閥體。當(dāng)電池內(nèi)壓超過(guò)規(guī)定值時(shí),防爆閥閥體破裂,防止電池爆裂。安全閥結(jié)構(gòu)巧妙,該工藝對(duì)激光焊接工藝要求極為嚴(yán)格。連續(xù)激光焊接前,電池防爆閥采用脈沖激光焊接,通過(guò)焊點(diǎn)與焊點(diǎn)的搭接和覆蓋實(shí)現(xiàn)連續(xù)密封焊接,但焊接效率較低,密封性能相對(duì)較差。

連續(xù)激光焊接可實(shí)現(xiàn)高速高質(zhì)量焊接,焊接穩(wěn)定性、焊接效率和良率得到保證。電池極耳焊接 極耳通常分為三種材料。電池正極采用鋁(Al)材料,負(fù)極采用鎳(Ni)材料或鍍銅鎳(Ni-Cu)材料。在動(dòng)力電池的制造過(guò)程中,其中一個(gè)步驟是將電池極耳和極片焊接在一起。在二次電池的生產(chǎn)中,需要另外焊接一個(gè)鋁制安全閥。焊接不僅要保證極耳與極柱的可靠連接,還要求焊縫平整美觀。

電池電極條點(diǎn)焊 電池電極條使用的材料有純鋁條、鎳條、鋁鎳復(fù)合條和少量的銅條。電池電極條的焊接一般采用脈沖焊機(jī)。隨著IPG的QCW準(zhǔn)連續(xù)激光器的出現(xiàn),它也被廣泛應(yīng)用于電池電極條焊接。同時(shí),由于其光束質(zhì)量好,焊點(diǎn)可以很小。

在處理高反射率鋁帶、銅帶和窄帶電池極帶(極帶寬度小于1.5mm)的焊接方面具有獨(dú)特的優(yōu)勢(shì)。動(dòng)力電池外殼與蓋板密封焊接 動(dòng)力電池外殼材料有鋁合金和不銹鋼,其中鋁合金使用最多,一般為3003鋁合金,少數(shù)使用純鋁。不銹鋼是激光焊接性最好的材料。無(wú)論是脈沖激光還是連續(xù)激光,都可以獲得外觀和性能良好的焊縫。使用連續(xù)激光焊接薄殼鋰電池,效率可提高5~10倍,外觀效果和密封性能更好。因此,在該應(yīng)用領(lǐng)域有逐步取代脈沖激光器的趨勢(shì)。

動(dòng)力電池模組與PACK焊接 動(dòng)力電池之間的串并聯(lián)一般通過(guò)連接片與單體電池焊接完成。正負(fù)極材料電極不同。一般來(lái)說(shuō),有兩種材料:銅和鋁。因?yàn)殂~和鋁是用激光焊接的,它們會(huì)形成脆性化合物。為滿足應(yīng)用要求,通常采用超聲波焊接,銅與銅、鋁與鋁的焊接一般采用激光焊接。同時(shí),由于銅和鋁的導(dǎo)熱速度非常快,對(duì)激光的反射率非常高,而且連接件的厚度也比較大,因此需要使用更高功率的激光來(lái)實(shí)現(xiàn)焊接。這表明激光焊接在眾多焊接方法中脫穎而出。

首先,激光焊接能量密度高,焊接變形小,熱影響區(qū)小,能有效提高零件的精度。焊縫光滑無(wú)雜質(zhì),均勻致密,無(wú)需額外打磨工作;其次,激光焊接可以精確控制和聚焦光。小網(wǎng)點(diǎn),高精度定位,用機(jī)械臂輕松實(shí)現(xiàn)自動(dòng)化,提高焊接效率,減少工時(shí),降低成本;此外,薄板或細(xì)直徑線材的激光焊接不會(huì)像電弧焊那樣容易回流焊。并可與多種材料焊接,可實(shí)現(xiàn)不同材料之間的焊接。